Di cosa si occupa Elemaster?

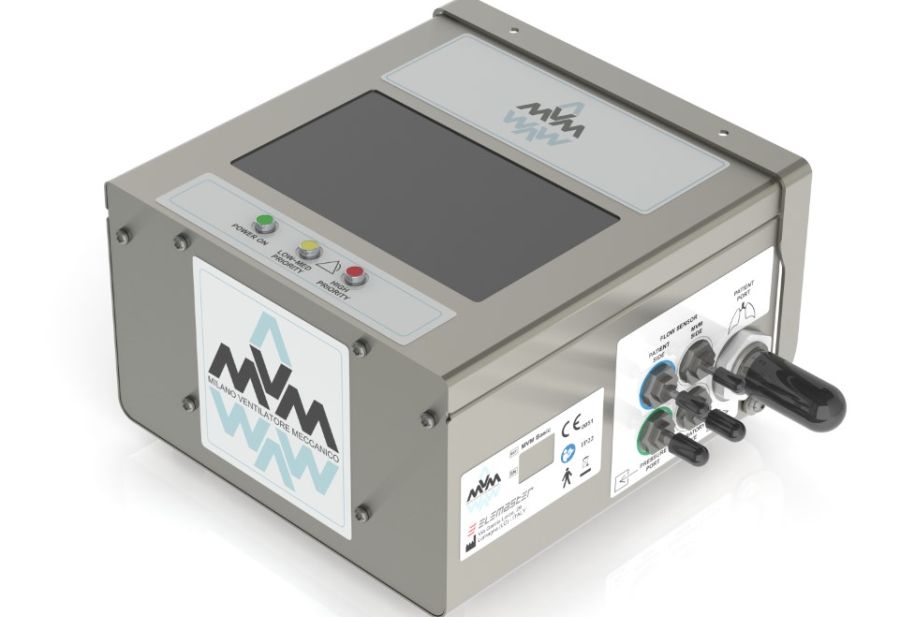

Fondata nel 1978, Elemaster si impone sullo scenario internazionale quale Mechatronics Service Provider offrendo servizi di progettazione e produzione di apparati elettronici a elevato contenuto tecnologico.

Come è stata coinvolta l’azienda nel progetto Milano Ventilatore Meccanico?

Tramite conoscenze comuni: il professore Galbiati ha contattato il nostro Ceo Gabriele Cogliati, che non ha esitato un momento e ci ha convocati a una video call su Zoom domenica 14 Marzo, alle ore 14.

Che ruolo ha avuto?

Mi sono occupato della parte esecutiva del progetto, come project manager, affiancando il professor Galbiati 24 ore al giorno, sabato e domenica compresi.

Avete costruito il prototipo in tempi brevissimi. Quali i fattori determinanti?

Conoscenza, applicazione e più di 100 ricercatori operativi su 9 fusi orari, con il supporto di Elemaster che durante il lockdown ha messo a disposizione un team di 40 persone, la produzione di stampati (Eleprint) e i laboratori di qualifica (Eletech).

Che contributo hanno apportato i ricercatori?

Determinate, sulla parte fluidica e sulla parte del software e analisi dati.

E le altre aziende partner?

Sono state fondamentali per l’esecuzione in tempi brevi, di prototipi e simulazione. Abbiamo trovato la massima disponibilità. Il nostro scopo era quello di sviluppare una supply chain totalmente Italiana. Ovviamente abbiamo trovato terreno fertile nella nostra regione.

Può descriverci il ruolo del gruppo Camozzi nel progetto?

Il gruppo Camozzi fornisce il cuore del sistema. Siamo arrivati alla soluzione in due fasi. In un primo momento ci siamo focalizzati sulle valvole proporzionali che già erano a catalogo. Quando abbiamo avuto la necessita di aggiungere riduttori di pressione, ho cominciato a discutere di integrazione con Daniele Giorgi di Camozzi Automation e siamo arrivati al prodotto attuale.

Oltre alla certificazioni in tempi record della FDA, avete ottenuto altre certificazioni?

A oggi siamo nella fase finale con il marchio CE in Italia e il TUV in Canada.

In quale attività siete impegnati in questa fase?

Stiamo settando le fabbriche in Canada e Usa per la produzione e abbiamo dei test in corso in diversi centri pneumologici in Europa.

Prossimi obiettivi?

Una volta ottenuto la certificazione CE, partiremo con la produzione nella nuova sede di Montevecchia. A settembre cominceremo a lavorare a una versione enhanced di MVM che sarà pronta a fine 2021, con un occhio particolare a home care e alla localizzazione di alcuni componenti non ancora prodotti in Italia.

Ci racconta un episodio che le rimarrà per sempre nella memoria?

Ce ne sono diversi, uno di sicuro ci ha insegnato parecchio: “Volere e potere!". In piena pandemia Domenica 29 marzo, dal Canada nella notte di sabato ci è stato suggerito - per risolvere il problema del “Colpo di ariete” - di utilizzare una valvola proporzionale di un produttore americano. Abbiamo trovato le uniche due presenti in Europa presso il distributore italiano, che abbiamo fatto aprire di domenica mattina. Alle 11 avevo le valvole, alle 14 abbiamo fatto aprire un’azienda di Besana Brianza (Officina Meccanica Varé) che ha prodotto il corpo valvola con uno schizzo fatto a mano da Sergio Parmeggiano di INFN, che conservo gelosamente. Alle 19 avevamo il sistema sotto test e il primo prototipo rudimentale di MVM funzionante con il quale abbiamo fatto i primi test clinici al San Gerardo di Monza.

Cosa ha imparato dalla pandemia?

Di sicuro a preservare gli affetti. Non ho visto mia madre per 2 mesi, io e mia moglie abbiamo dormito in camere separate (lavora all’ospedale di Vimercate) e mio figlio da mia cognata.

Il progetto male si confaceva con le distanze di sicurezza, dovendo lavorare spalla a spalla con diversi ricercatori delle Università milanesi e di INFN, ma soprattutto quando ci sono delle vite di mezzo a dare il massimo senza guardare orari, stanchezze e difficoltà.